3D 列印是否能突破以往只用於製作原型的限制,真正進入量產,打造數百萬只符合 Apple 極高標準的金屬錶殼?2025 年,這項挑戰正式跨越不可能!所有 Apple Watch Ultra 3 與 Apple Watch Series 11 的鈦金屬錶殼,全都由 100% 再生航太級鈦粉末以 3D 列印方式打造。要在如此規模上完成這件事,在過去的製造世界根本難以想像;而 Apple 多個團隊也因此為同一個目標共同投入。

傳統鍛造為減材製程,需要大幅削去材料,而積層式 3D 列印則讓物件一層層堆疊成形,接近最終形狀;這項轉變讓 Apple Watch Ultra 3 與 Series 11 的鈦殼材料用量比前一代減少近半,光是 2025 年,新製程便能節省超過 400 公噸原始鈦金屬。

以 3D 列印日以繼夜地製作

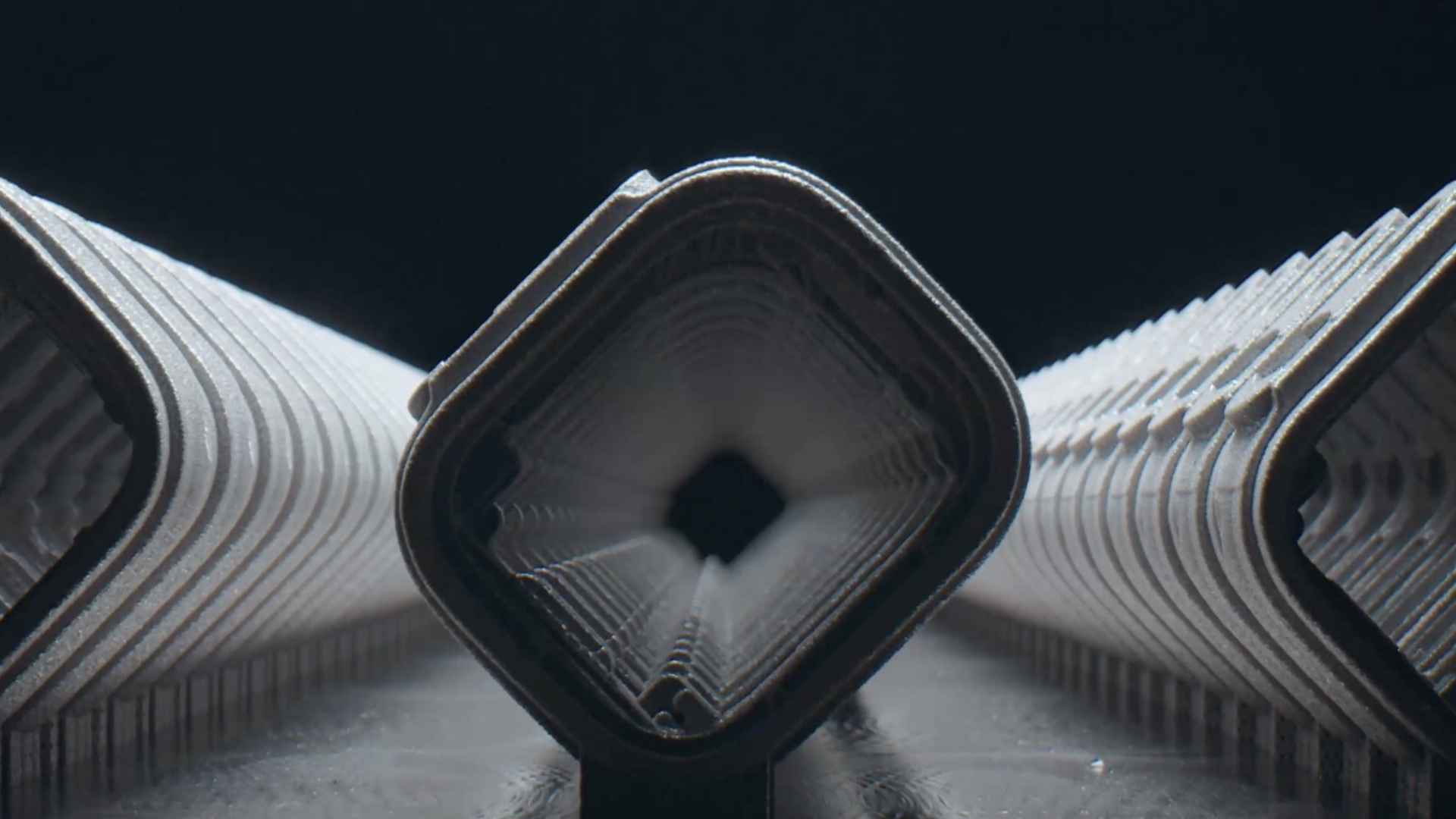

在列印中心內,整排巨大的白色方塊從地面升起,看起來像由樂高堆疊而成的摩天大樓;這些 3D 列印機日以繼夜地製作 Apple Watch 的鈦金屬錶殼;每台設備都搭載六支雷射,同步堆疊超過 900 層金屬粉末,才能完成一個錶殼。

在列印開始之前,原鈦須先被霧化成粉末,其含氧量必須精準控制,才能降低鈦在受熱後可能引發的爆炸性反應;粉末需達 50 微米大小,宛如極細的沙粒;由於雷射照射粉末時,含氧量的差異會導致完全不同的反應,因此必須讓含氧量維持極低。

粉末鋪層也必須精準控制在 60 微米厚,必須在速度與精準度間取得平衡;因為要快,才能量產;又要慢,才能保持準確。

列印完成後,多餘粉末會先以真空方式粗略清除;但因成品已接近最終外形,粉末可能殘留於細縫,因此必須再透過超音波震動進行精細除粉;接著,在分離階段中,一條帶電金屬線會把每個錶殼鋸切分開,並在過程中噴灑冷卻液以控制溫度。

最後,測量精準度極高的自動光學檢測系統會確認尺寸與外觀是否無誤,確保錶殼能進入最終組裝階段。

3D 列印的另一個優勢,是能在傳統鍛造難以加工的位置上直接製作紋理。這項特色讓 Apple 大幅改善行動網路錶款天線結構的防水性——錶殼內部的塑膠填充分隔與金屬之間,在列印紋理後能達到更好的黏合效果。

這些突破來自數年的累積;從示範、概念驗證,到調整整套工序與合金成分,再到先前產品世代的小規模測試,如今 Apple 已能自信掌握加工鈦金屬的獨特挑戰。

把創新帶向 Apple Watch 以外,那就是⋯⋯全新 iPhone Air

這項技術的成果不僅影響 Apple Watch,也帶來另一項重大突破;全新 iPhone Air 的 USB-C 埠,就是透過以相同的再生鈦粉末打造機身結構,讓這款手機能在極度纖薄的外型下依然保持堅固。

Apple 表示,當物理法則、材料創新、非凡的設計能力,以及對環境的不懈承諾全都匯聚在一起時,就會發生這樣的魔法。